钢筋直螺纹剥肋滚丝机

A.简介

钢筋剥肋滚轧直螺纹连接技术,是建筑工程一种新型的钢筋连接工艺技术。其原理是将待连接钢筋端部的纵肋和横肋用切削方法剥去一部分,然后滚轧出螺纹,最后现场直接用连接套筒连接,从而完成钢筋连接的工艺过程。

钢筋直螺纹剥肋滚丝机是完成钢筋直螺纹丝头加工,实现钢筋直螺纹连接工艺的关键设备。

它主要由夹紧机构、剥肋滚丝机构、进给机构、冷却循环机构、电路控制机构等部分组成。

钢筋直螺纹剥肋滚丝机示意图

1.夹紧机构是利用正反螺纹丝杆采用自动定心方式带动钳口滑动完成。

夹紧钳部分示意图

2.进给机构

进给部分示意图

3.机头(剥肋滚丝头)结构

机头示意图

1.剥肋刀 2.剥肋刀体(剥肋爪) 3.剥肋小弹簧 4.剥肋刀盘(十字盘) 5.剥肋盘(调刀盘) 6.剥肋导套(滑套) 7.剥肋定位盘(紧固盘) 8.剥肋刀盘底(前定位盘) 9.定位螺钉(平头或内陆角) 10.滚刀套 11.垫圈(2组) 12.滚丝轮 13. 偏心轴(滚刀轴) 14.滚刀轴座(后定位盘) 15.小齿轮(3件/套) 16.内齿圈 17.调整齿轮(方头齿轮) 18.圆螺母 19.轴座 20.油封 21. 油封座

自动开合机构示意图

B.特点

1.本设备使用方便,采用自动开合机构,钢筋一次装夹30秒即可完成剥肋和滚丝两个加工工序。操作简单,加工效率高。

2.加工范围广,用一个剥肋盘、三套滚丝轮(随机配用75°牙形角滚丝轮)即可完成φ16---φ40mm的Ⅱ,Ⅲ级钢筋丝头加工,最大螺纹长度可达80mm。

3.采用“模具化”冷轧工艺加工,牙形饱满、直径规范、标准,一致性好,无虚假螺纹。

4.滚丝完成后自动回车,机器复位后自动停机。电器系统设计合理,不容易出现故障。

5.与搭接焊比较,由于不破坏钢筋母材底径,螺纹采用冷轧工艺,使连接丝头强度高于母材强度,达到 TGJ107-2003 的Ⅰ级接头性能要求,连接可靠。(做抗拉强度试验时,钢筋永久变形而接头完好)。

C.使用

1.准备

1)将机器安置平稳,主轴中心处于水平位置。

2)按动正转开关,机头旋转(从钳口端看,机头逆时针旋转为正转方向)。

3)减速器加入适量润滑油(油位在油标管的中上位置)。

4)水箱加入水溶性冷却液(乳化液3L,清水15L左右),将冷却液倒入集水盘流入水箱。

5)滑杠与钳口丝杆、进给齿轮与齿条、各轴承等滑动、转动部分处加注润滑脂。

2.空载试车

1)接通电源,打开设备电源总开关,检查冷却水泵是否正常工作,机头是否有充足冷却液流出。

2)检查开关盒内的各控制按钮是否正确灵活的控制主电机。

3)扳动进给手柄,检查进给是否灵活,无阻滞现象。

4)检查各行程开关、延时继电器、自动开合机构是否灵活可靠。

5)扳动夹紧钳手柄,检查滑动件是否灵活,能否有效夹紧钢筋。

注:开关盒内的控制按钮绿色为正转按钮,黑色为反转按钮,红色为停止按钮。

3.钢筋加工前的调试

(本机出厂前调试剥肋和滚丝是以φ25钢筋为标准)

1)

剥肋直径和长度的调试

需用如右图的对刀棒

对刀棒有钢印标记,其数字为

待加工钢筋规格,其小直径端

是调试滚丝轮开口,大直径端

调试拨肋刀开口。

对刀棒

A.剥肋直径调试

剥肋直径调试示意图

a)取与钢筋规格适应的对刀棒,并插入机头中心。

b)确定剥肋刀已被剥肋盘收紧,处于起始位置(平头定位螺钉在滑槽的最右端)。

c)拧松剥肋盘上的4个M8×30内六角螺钉(不用取出),用调刀小棒转动剥肋盘,使剥肋刀适度夹紧对刀棒的大直径端。

d)对角拧紧 剥肋盘上的4个螺钉,取出对刀棒。

B.剥肋长度的调试

a)试剥一根钢筋,测量其剥肋长度。

b)根据试剥长度和要求长度(根据现场连接套筒的实际长度来确定,表1为参考尺寸)的差值调整剥肋行程挡块的位置(松开剥肋行程挡块下面的两个内六角螺钉即可调整)。

剥肋要求长度 = 实际长度÷2 +(2~5mm)

表1

单位mm

钢筋规格 | φ16 | φ18 | φ20 | φ22 | φ25 | φ28 | φ32 | φ36 | φ40 |

剥肋长度(+2) | 25 | 27.5 | 30 | 32.5 | 35 | 37.5 | 45 | 50 | 52.5 |

注:如剥肋长度不够,就会滚轧没剥肋的钢筋部分,容易造成滚丝轮损坏。

c)固定剥肋行程挡块,要求轴承端面不能与剥肋盘产生碰擦现象。

2)滚丝直径和长度的调试

A.滚丝直径的调试

a)确定滚丝轮型号与待加工钢筋规格相适应,其关系见表2。

表2

滚丝轮型号与待加工钢筋规格关系

单位mm

滚丝轮型号 | 1# | 2# | 3# |

钢筋规格 | φ16~φ22 | φ25~φ32 | φ36~φ40 |

滚丝轮外径 | φ78.2 | φ69.4 | φ59 |

滚丝轮螺距 | 2.5 | 3.0 | 3.5 |

b)如滚丝轮不正确,需按表2调换滚丝轮,调换步骤如下,

①依次拆去剥肋刀盘,平头定位螺丝,剥肋导套,剥肋刀盘底,滚刀套

(拧紧剥肋刀体上的内六角螺钉,以便取出剥肋刀盘时剥肋刀体不滑出)。

②取出滚丝轮与垫圈。

③.重新装入第1组垫圈,按照机头转动的方向,垫圈的厚度应越来越厚。

正丝螺纹的垫圈的安装示意图

④.装入与钢筋规格相适应的滚丝轮(见表2),注意滚丝轮的方向应一致。

⑤加入第2组垫圈,最厚配最薄(其厚度与同一偏心轴的第1组垫圈相加为12mm)

⑥依次装入滚刀套等①步骤拆去的零件(注意拧松剥肋刀体上的内六角螺钉)。

c)拧松轴座上的5只锁紧螺钉,使内齿圈可自由转动。

d)将与待加工钢筋相适应的对刀棒小直径端插入三个滚丝轮的中心开口位置,转动调整齿轮,通过内齿圈,小齿轮,偏心轴转动,使三个滚丝轮适度夹紧对刀棒,拧紧5只锁紧螺钉,抽出对刀棒。

滚丝直径调试示意图

B剥肋与滚丝直径的开口调整关系(见表3)

表3

剥肋与滚丝的开口调整不当产生的现象

剥肋直径 开口调整 | 滚丝直径 开口调整 | 产生的现象 |

过大 | 过大 | 牙形饱满,但无法旋入连接套筒 |

过大 | 合适或过小 | 无法滚丝或乱牙,掉牙 |

合适 | 过大 | 牙形不饱满(螺纹过浅) |

合适 | 合适 | 牙形饱满,与连接套筒正确配合 |

合适 | 过小 | 无法滚丝或乱牙,掉牙 |

过小 | 过大 | 牙形不饱满,无法旋入连接套筒 |

过小 | 合适 | 牙形不饱满,能旋入连接套筒 |

过小 | 过小 | 牙形饱满,能旋入连接套筒,但与丝头配合过松 |

C.滚丝长度的调试

滚丝长度调试示意图

a)试滚轧一根钢筋,测量其螺纹长度。

b)根据螺纹有效长度和要求长度的差值,调整反转行程开关触板位置,即可调试正确(见表4)。

表4

单位mm

钢筋规格 | φ16 | φ18 | φ20 | φ22 | φ25 | φ28 | φ32 | φ36 | φ40 |

螺纹有效长度(+2) | 20 | 22.5 | 25 | 27.5 | 30 | 32.5 | 37.5 | 45 | 50 |

D.丝头的检验

a)用尺子检验钢筋丝头的剥肋和滚丝长度是否合格。

b)用手把连接套筒旋入已加工的钢筋丝头,直到确认旋不进为止(注意有无毛刺)。当看见连接套筒露出2~3扣螺纹(使用工具可再旋入),此时螺纹直径就应合格。

4.负载试车与调试

1)确定各零部件齐全,各连接件无松动现象。

2)顺时针扳动进给手柄,确定机头在起始位置。

3)将待加工的钢筋装夹于夹紧钳上(两条纵肋要进入钳口的直槽中)使钢筋端面与剥肋到外端面平齐(工地常用一块3—5mm厚的钢板靠在剥肋刀前端面,钢筋抵住钢板,钳口夹紧钢筋后取出钢板),扳动夹紧手柄夹紧钢筋。

4)按动正转按钮,机头正转。

5)逆时针匀速扳动进给手柄(切勿猛进),剥肋过程开始。当剥肋长度达到要求时,剥肋行程挡块的轴承推动剥肋盘,使剥肋刀自动涨开,剥肋完成。

6)继续扳动进给手柄,滚丝轮到达钢筋并开始接触时,用力扳动进给手柄使滚丝轮滚轧上钢筋,机头旋转2~3圈以后,松开进给手柄,机器自动滚轧进给,到达需要距离时,反转触板使反转行程开关动作,,此时电机自动停止并延时反转,开始自动退刀。

7)自动退刀结束后(进给手柄没有动作),顺时针转动进给手柄,将机头退回到起始位置,此时剥肋刀应自动收缩复位,停止行程开关动作,电机自动停止。

8)松开夹紧手柄,卸下钢筋后加工完成。

9)如要加工反丝(左旋螺纹),在设备为正丝的情况下,需作如下处理:

a)将电器的转换组合开关扳到反丝位置。

b)滚丝轮垫圈位置要重新调整,即任意两套垫圈互相调换(此时第1组垫圈按正转方向其厚度应越来越薄)。见下图

反丝螺纹的垫圈的安装示意图

c)剥肋完成后,按下反转按钮,机头继续前进就可进行反丝滚轧作业。

5.刀具使用

1)

剥肋刀

剥肋刀磨损后应刃磨。磨削时只刃磨前刀面(磨去0.2~1mm)即可,不需刃磨后刀面(见右图)。

2)如发现剥肋刀刃崩裂或前刀面磨去5mm以上,就要更换刀片,4只剥肋刀需同时更换。

3)如滚丝轮牙形损坏,不能滚出合格牙形(滚出的牙形达不到要求),就应更换新滚丝轮。

D.注意事项

1.无冷却液严禁工作。

2.冷却液必须是水溶性的,不可用油性溶液或油代替(油与混凝土没有亲和性)。

3.待加工的钢筋端面必须平整,采用无锯齿下料,端部500mm长度范围内不允许弯曲,绝不能用气割的和切断机下料的的端头直接加工。

4.经常注意减速器的油位,应使油位保持在规定位置。

5.正常加工情况下(每天8小时),水箱应半个月清理一次,并更换冷却液。

6.钢筋剥肋切削时应均匀进给,切勿猛进,更不可用脚蹬踏进给手柄,以防剥肋刀崩裂和剥肋行程挡块的轴承损坏。

7.定期清理集水盘铁屑,以保证冷却液顺利回流。

8.滑杠及其他滑动件应定期清理,及时加油。

9.本机应定期保养,长期不使用时,偏心轴、滚丝轮、剥肋刀总成等部件应涂油保存,防止日晒雨淋,产生锈蚀。

10.机壳必须可靠接地,确保人身安全。

11.加工前机床应安放平稳,钢筋的摆放位置应与机头中心重合,无偏重翘头现象。

12.加工时如遇拐筋,应先加工螺纹,再折弯。

13.不合格螺纹应切除后重新滚丝。

14.调试或更换滚丝轮应先关闭总电源,并且偏心轴加少许机油。

15.操作过程中如遇异常情况,应立即停机检查,排除故障后方可继续使用。

E.常见故障处理

1.冷却液流量小

故障原因 | 处理方法 |

液位低 | 检查冷却液箱液位,补充 |

管道阻塞 | 疏通管道 |

水泵不转 | 修理或更换水泵 |

水泵反转 | 换相 |

水泵漏电 | 检查水泵及其线路绝缘 |

油封泄漏 | 更换油封 |

2.断路跳闸

故障原因 | 处理方法 |

三相进线短路 | 检查并修复 |

电机已烧坏 | 更换或维修电机 |

正反转间隔时间短 | 将时间继电器延时调大 |

断路器烧坏 | 更换或修复断路器 |

3.两接触器同时不工作

故障原因 | 处理方法 |

电源缺相 | 检查并恢复 |

按钮电源线脱落,折损、接触不良 | 更换或维修按扭或线路 |

电源电压达不到规定值 | 检查电源电压 |

4.单个接触器不工作

故障原因 | 处理方法 |

接触器触点接触不良、烧损 | 修复或更换 |

行程开关接触不良 | 更换、维修行程开关 |

按扭启动线接触不良 | 更换维修按扭线路 |

接触器短路、断路烧损 | 更换 |

5.时间继电器不工作

故障原因 | 处理方法 |

反转行程开关常开触点接触不良,线路短路,断路 | 更换、维修或线路 |

时间继电器与其底座接触不良 | 更换继电器底座 |

时间继电器烧损 | 更换时间继电器 |

6.进给受阻(费力)

故障原因 | 处理方法 |

齿轮齿条干涉 | 齿条复位 |

滑杠缺油,锈蚀 | 除锈、加润滑油 |

两滑杠不平行 | 调整滑杠支座并紧固 |

剥肋刀磨损严重或损害 | 重磨剥肋刀或更换 |

钢筋用气割下料,割头变硬 | 采用无齿锯下料 |

冷却液浓度过低机头润滑效果不好 | 更换冷却液 |

7.牙形不饱满(螺纹过浅)

故障原因 | 处理方法 |

剥肋直径过小 | 调整剥肋刀开口 |

滚丝轮调整不当、开口过大 | 调整滚丝轮开口 |

剥肋盘没有紧固 | 紧固剥肋盘 |

剥肋定位盘破损或螺纹滑扣 | 更换剥肋定位盘或更换为另一组螺孔 |

压内齿圈的锁紧螺钉松动 | 拧紧锁紧螺钉 |

8. 剥肋完成规定长度后,机头自动开合结构不动作或打开不完全。

故障原因 | 处理方法 |

无冷却液或冷却液浓度过低 | 加注或更换冷却液 |

行程限位机构不能有效工作 | 重新调整随动凸轮 |

剥肋盘过渡圆弧过小,剥肋刀体滑动面不光滑,不能有效滑移开 | 打磨、修整滑动面 |

剥肋刀复位弹簧无力或无动作 | 清理弹簧内的杂物并加油或更换弹簧 |

剥肋刀体在剥肋刀盘中滑动不灵活 | 清理剥肋刀盘的滑槽、检查槽形是否损伤 |

9. 钢筋剥肋偏心

故障原因 | 处理方法 |

钢筋装夹歪斜 | 重新装夹 |

钢筋不直 | 校直或锯掉不直部分,保证500mm内平直 |

钢筋直径不合格 | 采用合格钢筋 |

剥肋刀崩裂 | 更换 |

剥肋刀不同心 | 调整,修磨剥肋刀 |

剥肋刀体损坏 | 更换刀体 |

钳口与机头不同心 | 调整钳口中心 |

10. 剥肋后滚不动钢筋

故障原因 | 处理方法 |

剥肋直径过大,滚丝轮无法进入 | 重新调试剥肋刀开口 |

钢筋气割下料,割头淬硬 | 采用无齿锯下料 |

11. 滚出的螺纹烂牙、乱牙、掉牙或不上丝(无法滚丝)

故障原因 | 处理办法 |

无冷却液或冷却液浓度不够 | 加足乳化液 |

滚轧开始没用力 | 钢筋进入滚轧时需用力,在机头上丝扣旋转2-3周以上才能松开 |

滚丝轮垫圈安装错误 | 重新安装 |

滚丝轮破裂或垫圈磨损严重 | 更换滚丝轮或垫圈 |

偏心轴断裂或磨损 | 更换偏心轴 |

内齿圈与偏心轴齿轮的配合不正确 | 重新组装 |

剥肋与滚丝开口调试不当(见表3) | 重新调试 |

12. 螺纹长度不稳定

故障原因 | 处理方法 |

主轴中心螺钉松动 | 拧紧中心螺钉或采用其他止退方法 |

夹紧钳未夹紧钢筋或纵肋未在钳口横槽 | 拧紧夹紧钳或调整钢筋位置 |

钢筋装夹位置不固定 | 按同一位置装夹 |

反转行程开关失灵或反转触板松动 | 调整、更换行程开关或紧固反转触板 |

13. 拉伸实验不合格

故障原因 | 处理方法 |

采用切断机下料(螺纹不完整) | 采用无齿锯下料 |

连接套筒与钢筋丝头配合过松 | 重新调试 |

剥肋过长 | 重新调试剥肋长度 |

钢筋材质不合格 | 采用合格钢筋 |

14. 无法调整滚丝轮(转不动调整齿轮)

故障原因 | 处理方法 |

紧固螺钉没有完全松开 | 松开紧固螺钉 |

小齿轮、内齿圈锈蚀或者有铁削等杂质 | 清理内齿圈 |

15.滚丝停止后不能自动返回

故障原因 | 处理方法 |

停止行程开关损坏或线路损坏 | 维修或更换坏件 |

时间继电器损坏 | 更换坏件 |

说明:

偏心轴的小齿轮与内齿圈

有一定的配合关系:

3个小齿轮的键槽应在同一方位,

与内齿圈两两相隔23齿对齐。见上图

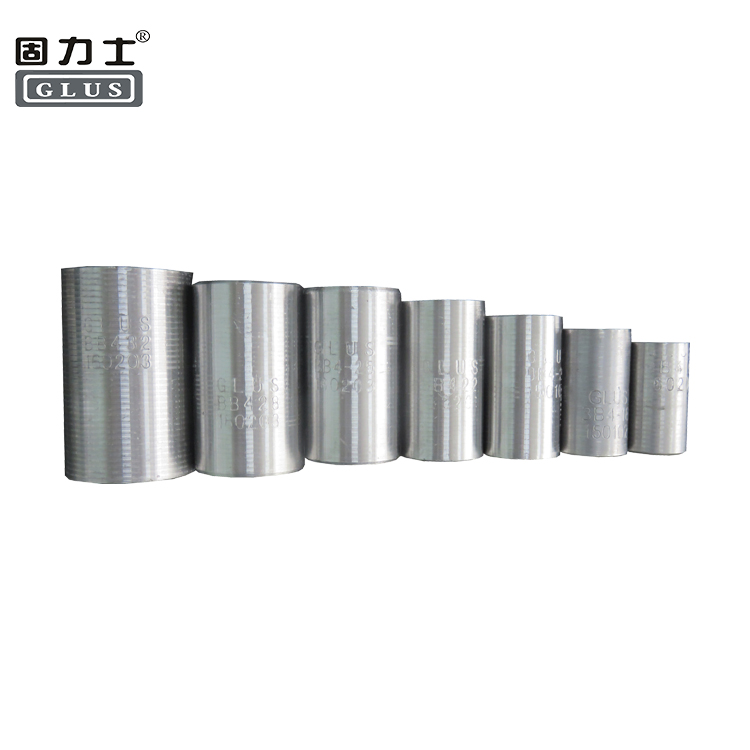

固力士最新产品

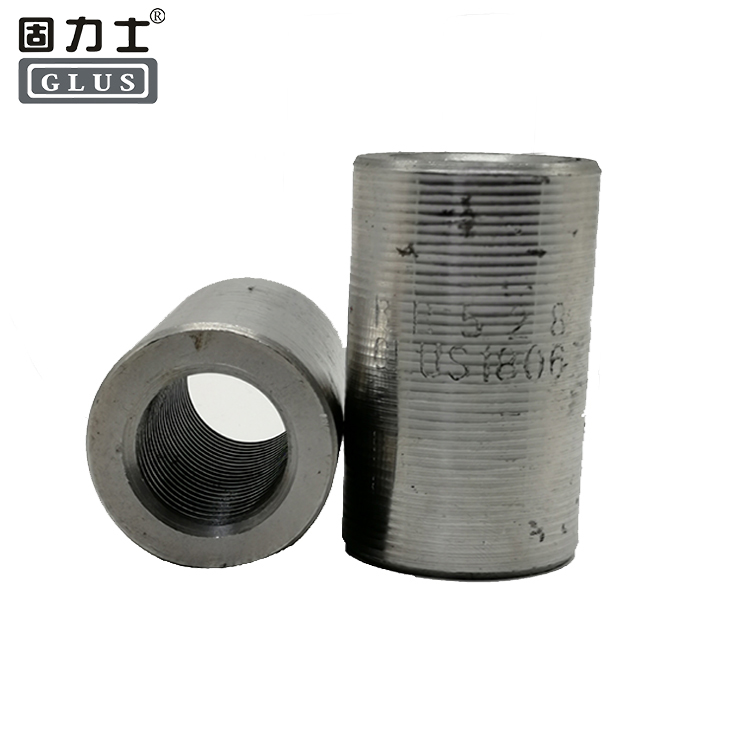

钢筋直螺纹套筒

- 直螺纹套筒是传递钢筋轴向拉力或压力的钢筋机械接头用的钢套管。直螺纹套筒分为直接滚轧直螺纹套筒、剥肋滚轧直螺纹套筒和镦粗直螺纹套筒。 直螺纹套筒的连接方法就是将待连接钢筋端部的纵肋和横肋用滚丝机采用切削的方法剥掉一部分,然后直接滚轧成普通直螺纹,用特制的直螺纹套筒连接起来,形成钢筋的连接。钢筋剥肋滚压直螺纹连接技术属国内外首创技术发明,达到国际先进水平; 剥肋滚压直螺纹连接技术高效、便捷、快速的施工方法和节能降耗、提高效益、连接质量稳定可靠等优点得到了广大施工单位和业主的青睐。是直螺纹连接技术的一种新型产品。

钢筋镦粗套筒

- 镦粗直螺纹套筒连接是利用镦粗机先将钢筋端部镦粗,然后再利用专用机床对镦粗段进行套丝,通过钢筋端头特制的直螺纹和直螺纹套筒咬合形成整体的一种连接方式。

2、特点:1、镦粗段钢筋切削螺纹后所得截面积大于钢筋原截面积,即螺纹不削弱截面,从而确保接头强度大于钢筋母材强度。

2、施工连接时不用电、不用气、无明火作业,无漏洞、空气染污,现场施工时,雨、雪、低温状态等均可施工,并适用于水下、易燃、超高等特殊施工环境。

异径型直螺纹钢筋套筒

- 1、采用45号优质碳素结构钢材的钢筋套筒,设计合理,工艺先进,尺寸精度高,连接质量可靠。 2、各规格钢筋套筒的基本参数,全部按照HRB400级钢筋的强度要求进行结构设计,对HRB335、HRB400级钢盘均可适用。 3、性能指标经“国家建筑工程质量监督检验中心”检测,均达JG/T 163-2013中“I”级接头的要求。

正反丝型直螺纹钢筋套筒

- 直螺纹套筒是传递钢筋轴向拉力或压力的钢筋机械接头用的钢套管。直螺纹套筒分为直接滚轧直螺纹套筒、剥肋滚轧直螺纹套筒和镦粗直螺纹套筒。 直螺纹套筒的连接方法就是将待连接钢筋端部的纵肋和横肋用滚丝机采用切削的方法剥掉一部分,然后直接滚轧成普通直螺纹,用特制的直螺纹套筒连接起来,形成钢筋的连接。钢筋剥肋滚压直螺纹连接技术属国内外首创技术发明,达到国际先进水平; 剥肋滚压直螺纹连接技术高效、便捷、快速的施工方法和节能降耗、提高效益、连接质量稳定可靠等优点得到了广大施工单位和业主的青睐。是直螺纹连接技术的一种新型产品。

HRB500直螺纹套筒

- HRB500直螺纹套筒工作原理采用牌号为 45 号的圆钢或无缝钢管制造,其机械性能、化学成分应符合GB/T 699、GB/T 8162 的规定。力学性能应符合相应国家或行业标准的规定,并经过型式检验确认。

大型全自动直螺纹滚丝机

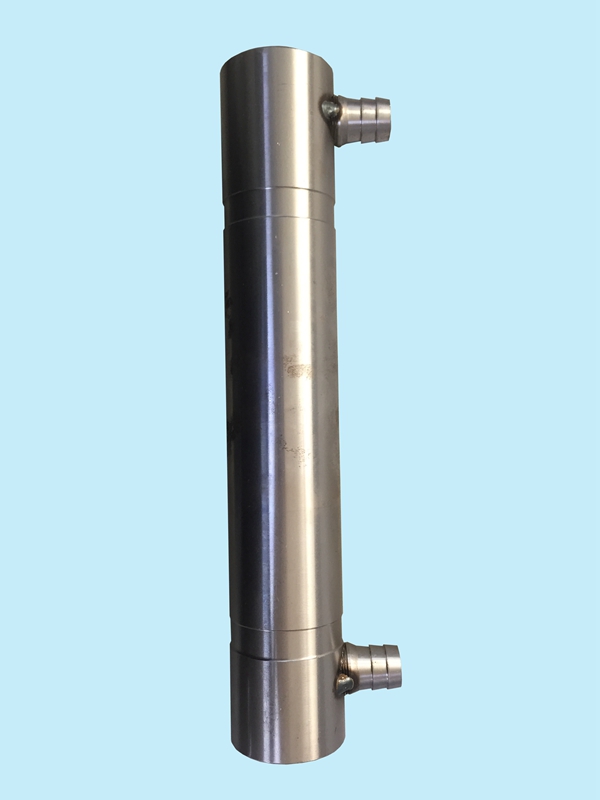

全灌浆套筒

- 灌浆套筒是钢筋套筒中的新兴品种。传统的灌浆套筒生产成本居高不下,生产效率低,制约了住宅产业化的进程,固力士生产的全灌浆套筒,采用特殊定制材料,为全灌浆连接。生产工艺先进,采用固力士自主研发的专利设备,加工速度快,精度高,可大批量生产。100%保证产品质量,生产过程和工序的检测严格按照标准执行,同时对原材料和产成品按组批规则分批次抽样检验,其加工精度已高于国家规定的标准值。

半灌浆套筒

同类文章排行

- 钢筋直螺纹套筒的七大原则是什么

- 钢筋套筒的六种类型

- 钢筋套筒的价格高低的原因是什么

- 如何确定直螺纹套筒的精度

- 挑选钢筋套筒需要留意的6大要点是什么

- 导致钢筋连接套筒丝头不合格的原因有哪些

- 直螺纹钢筋套筒的优势都有哪些

- 钢筋连接套筒在工程中的作用是什么

- 钢筋连接套筒松脱的原因是什么

- 钢筋直螺纹套筒如何挑选

最新资讯文章

您的浏览历史